Entwicklung eines ganzheitlichen, skalierbaren Fabrikkonzeptes für den industriellen Hausbau

Herausforderung

Kein existierender Blueprint für eine automatisierte Serienfertigung von Hausmodulen

Der Kunde ADMARES löst Herausforderungen in der Bauindustrie, indem sie traditionelle Baustellen, gegen eine Herstellung von industrialisierten und digitalisierten Wohnungen austauschen. Mit dem Hintergrund des effizienten Schiffsbaus und der prozessorientierten Hochsee-Industrie arbeiten sie seit 2018 daran, die erste automatisierte und robotergestützte Fabrik zu entwickeln, um vollständig ausgestattete Gebäude unter kontrollierten Bedingungen herzustellen und dabei nicht auf herkömmliche Facharbeiter zu setzen. EDAG PS wurde als Generalübernehmer mit der detaillierten Fabrikplanung inklusive bestellfähiger Equipmentpakete beauftragt.

Zur Realisierung dieser Vision musste das bestehende Produkt weiter industrialisiert werden. Es existierten keine standardisierten Produktions- und Logistiklösungen, wodurch folgende Herausforderungen resultierten:

- Neuentwicklung von Prozessen für über 20 Produktions- und Logistikbereiche

- Keine Lieferanten für gesamtheitliche, standardisierte Systemlösungen verfügbar

- Iterative Optimierung der (Produktions-/Logistik) Konzepte auf Basis von der weiteren Produktindustrialisierung

- Einhaltung des Budgetrahmens bei hoher Agilität hinsichtlich Prozess, Produkt und Equipment

Vision

Anwendung innovativer Planungsmethoden und Fertigungs-verfahren und deren digitale Absicherung

Mit einem internationalen Projektteam von 35 Personen und einem agilen Projektmanagement hat EDAG ein ganzheitliches Fabrikkonzept entwickelt. Durch die enge Zusammenarbeit mit dem Kunden und einem gezielten Kennzahlentracking konnten die anspruchsvollen Projektziele hinsichtlich

- Budget

- Terminplan

- Qualität

erreicht werden.

Von Beginn an werden Tools zur digitalen Planung und Simulation eingesetzt, um Effizienz und Schnittstellenkonsistenz zu gewährleisten. Darüber hinaus wird der gewünschte Fabrikoutput abgesichert. In enger Abstimmung mit der Produktentwicklung des Kunden wurde durch “Simultanes Engineering” sichergestellt, dass alle Anforderungen und Änderungen im Gesamtkonzept berücksichtigt wurden. Die frühzeitige Einbindung von Lieferanten und die Adaption von bewährten Fertigungsverfahren aus verschiedensten Industriebereichen führt zur bestmöglichen Ausgestaltung der Produktions- und Logistikprozesse.

Eine erfolgreiche Umsetzung des Projektes kann nur gelingen, durch:

- Etablierte Projektmanagement-verfahren

- Langjähriges industrieübergreifendes Expertenwissen in der Produkt- und Fabrikentwicklung

- Digitaler Zwilling im Nvidia Omniverse mit Schnittstellen zu Plant Simulation und Process Simulate

- Umfangreiches Lieferantennetzwerk

Lösung

Vertrauen schaffen durch Nachweis der wirtschaftlichen Tragfähigkeit und Skalierbarkeit

Als Generalübernehmer garantieren wir ein festes Budget und setzen auf einen digitalen Zwilling der Fabrik zur Validierung. Durch standardisiertes Lieferantenmanagement und agile Planungsmethoden können wir die Komplexität handhaben und optimieren. Iterative Planungsprozesse und technische Expertenworkshops dienten hierbei als Erfolgsformel für die kontinuierliche Optimierung der Kennzahlen. Die Reduktion der Fertigungskosten und optimierter Flächenverbrauch sichern den ROI und schaffen Vertrauen bei Investoren.

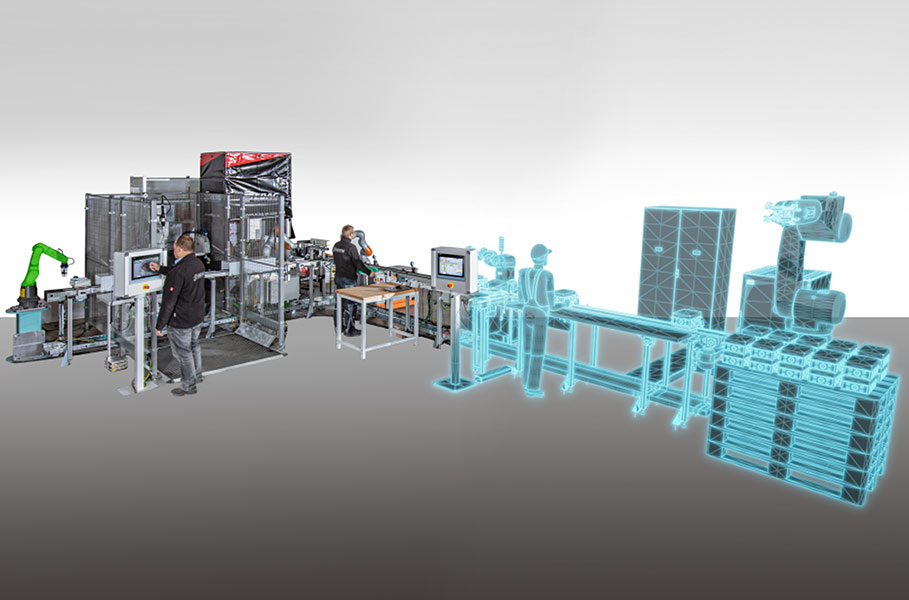

Für potenziellen Investoren erlebbar wird die Fabrik durch die Visualisierung der Simulation und Planungsergebnisse im Omniverse. Bereits zum frühen Planungszeitpunkt wurde die (Kunden-) Vision in der VR-Brille “Realität”.

Der Erfolg des Projektes drückt sich im Wesentlichen aus:

- Cost-Down des ersten Investitionsrahmen um ca. 30%

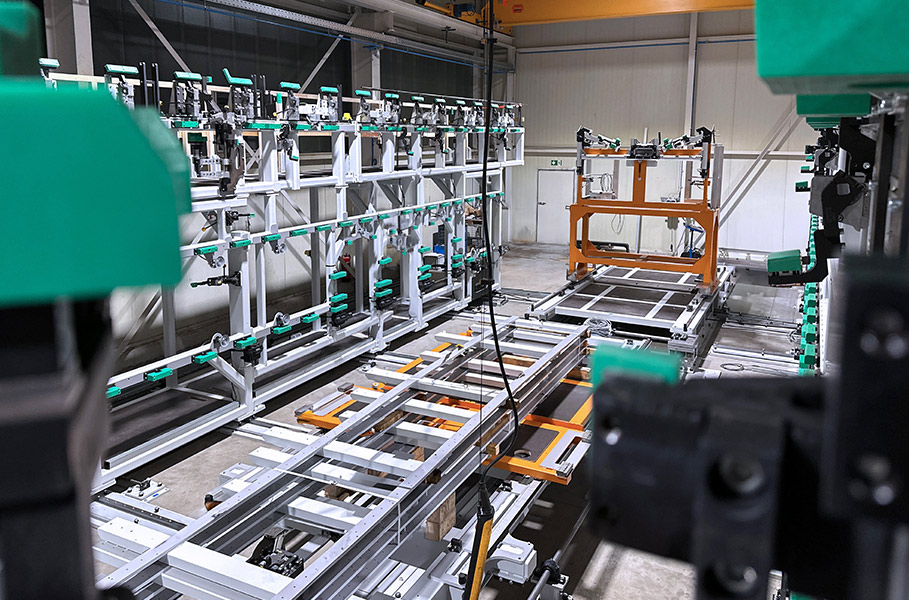

- Durch Lieferanten abgesicherte und funktionsfähige Fertigungs- und Logistikkonzepte

- Abgesichertes Produktionsvolumen auf Basis von Simulationsergebnissen

- Wertstromoptimiertes Flächenkonzept

- Resilient gestaltete Logistikprozesse über die komplette Supply Chain

Herausforderung

Die ideale Fabrik für den seriellen Hausbau im Zielrahmen von Budget und Fläche

- Die ambitionierte Vision zur Realisierung einer Serienfertigung von Fertighäusern resultiert aus dem hohen Bedarf nach langfristigem bezahlbarem Wohnraum.

- Die attraktiven Hauspreise können nur durch eine effiziente Produktion gewährleistet werden.

- Da es hierzu keine Blaupause gibt, müssen existierende Fertigungsverfahren und Logistikprozesse auf den Bedarf angepasst oder neu entwickelt werden.

- Zusammen mit einem parallel im Optimierungsprozess befindlichen Produkt ergeben sich erhebliche Herausforderungen in der Planung von Produktion und Logistik.

Serielle Fertigung vom Rohstoff bis zum fertigen Produkt aus einer Hand

Die Vision einer Serienfertigung von kompletten Häusern, in einer Fabrik, zur Schaffung von bezahlbarem Wohnraum muss unter definierten Kennzahlen industrialisiert werden. Hierzu gibt es weltweit keine Blaupause.

Produktänderungen parallel zur Konzeption neuer Fertigungsverfahren und der Gesamtfabrikentwicklung

Die Zielsetzung bezahlbaren Wohnraum zu schaffen, führt zu fortlaufenden Anpassungen am Produkt. Daher besteht die Notwendigkeit in einem iterativen Planungsprozess diese Änderungen zu berücksichtigen.

- Fortlaufende Produktindustrialisierung

- Keine Standardprozesse

- Systemlieferanten ertüchtigen

- Herausfordernder Zeitrahmen und Budgetvorgaben

Vision

Agile und digitalisierte Planungsmethoden zur Beherrschung der Komplexität und Reifegrad des Produktes

- Anwendung des EDAG-Standardplanungsprozesses als Basis

- Zielgerichtete Adaption der Planungsmodule auf die projekt-/ produktspezifischen Anforderungen

- Nutzung digitaler Planungstools von Beginn an, zur Beherrschung des dynamischen Projektumfeldes

- Laufende und meilensteingesteuerte Abstimmung mit der Produktentwicklung des Kunden

Digitale Planung als Schlüssel zum Projekterfolg

Aus einer Vielzahl von Möglichkeiten zur digitalen Planung (Zentrale Datenplattform, Layout und dynamische Simulation).

Durch die, in Abstimmung mit dem Kunden, passgenau ausgewählten Tools konnten komplexe Schnittstellen hinsichtlich Datenkonsistenz beherrscht werden.

Darüber hinaus konnten effizient verschiedene Szenarien analysiert werden, um die bestmögliche, auf die Kennzahlen ausgerichtete, Konzeptvariante zu identifizieren.

Industrialisierungskompetenz kombiniert mit Produkt Know-how

Der Kunde ADMARES besitzt durch die langjährige Erfahrung im Bereich des modularen Baus von z.B. Schiffskabinen und Hotels eine hohe Kompetenz in der Entwicklung von visionären Produktlösungen. Die Erfahrung aus mehr als 50 Jahren Engineering und Fabrikplanung ermöglicht es der EDAG, dass auch neue Produktideen, die noch in der Entwicklung sind, optimal in ein Fabrikkonzept integriert werden.

- Agiles Projektmanagement und passgenaue Planungstools

- Datenkonsistenz über alle Schnittstellen

- Abgesicherte Konzepte durch dynamsiche Simulation

- Standardisierter Planungsprozess

- Fortlaufende Abstimmung zwischen Produktentwicklung und Fabrikplanung

Lösung

Auf den Business Case des Kunden zugeschnittene Fabriklösungen

Der Business Plan des Kunden gibt klare Vorgaben hinsichtlich, Budget, Zeitplan und Qualität.

EDAG stimmt das Fabrikkonzept entlang dieses Zieldreiecks ab und liefert passgenaue Lösungen.

Budget

Das Budget wird u.a. durch die Investitionen in das Produktions-/Logistikequipment bestimmt, als auch durch die benötigte Fläche und Gebäudeinfrastruktur.

Über 300 internationale Lieferantenkontakte ermöglichten die budgetoptimierte Validierung der Fabrikkonzepte.

Ein durch die Simulation abgesicherter optimaler Materialfluss und garantierte eine flächenoptimale Anordnung des Produktions-/ Logistikequipment.

Zeitplan

Der übergeordnete Zeitplan, der sich aus dem Business Case ergibt, orientiert sich an der geplanten Markteinführung des Produktes.

In der Rolle des Generalübernehmers, hat EDAG die Einzelterminpläne von Bau, Produkt und Fabrikplanung koordiniert und harmonisiert.

Darüber hinaus wurden die Terminpläne der Equipmentlieferanten so gesteuert, dass ein termingerechter Produktionsstart gewährleistet ist.

Eine schnelle Markteinführung konnte durch die Verdichtung von Konzept-/ Detailplanung gewährleistet werden. Eine agile Planung und optimierte Prozesse sind hierbei der Schlüssel zum Erfolg.

Qualität

Die Qualität des fertigen Produktes wir maßgeblich durch den Fertigungsprozess und das logistische Handling beeinflusst. Hierbei ist zu berücksichtigen, dass es sich wesentlich um großvolumige und empfindliche Teileumfänge handelt.

Bei der Planung wurden Fertigungsverfahren und logistische Prozesse (Transport, Lagerung, Handling usw.) so konzipiert, dass sie den Produktanforderungen gerecht werden und Kriterien wie Toleranzen, Oberflächenbeschaffenheit, Trocknung, Veredelung usw. erfüllen.

Im Rahmen des Lieferantenmanagements wurden Lieferanten identifiziert, deren Equipment diesen Kriterien gerecht werden.